SFIDA

I trattamenti galvanici superficiali come la zincatura, l’anodizzazione, nichelatura, trattamenti termici e rivestimenti antiaderenti prevedono un processo molto accurato e delicato che solitamente viene eseguito da personale specializzato in molte delle fasi del processo.

TASK

Una grande realtà italiana che si occupa conto terzi di differenti trattamenti galvanici superficiali, ha richiesto di automatizzare la prima parte del processo di produzione con l’obiettivo di ridurre l’apporto di mano d’opera.

Tutta la fase di preparazione dei componenti da trattare attualmente viene eseguita da personale addetto che monta sui supporti (sia rastrelliere che asticelle) i componenti da trattare. Una fase delicata, che richiede tempo e risorse umane importanti. Anche perché si tratta di lavorazioni con caratteristiche dei componenti differenti.

Secondo obiettivo quello di aumentare la produzione, riducendo le tempistiche del ciclo produttivo.

SOLUZIONE

Abbiamo proposto differenti soluzioni in base alle esigenze di ogni azienda del gruppo che tratta differenti processi e prodotti. Le soluzioni si avvalgono di robot antropomorfi per l’asservimento.

Di seguito quelle proposte:

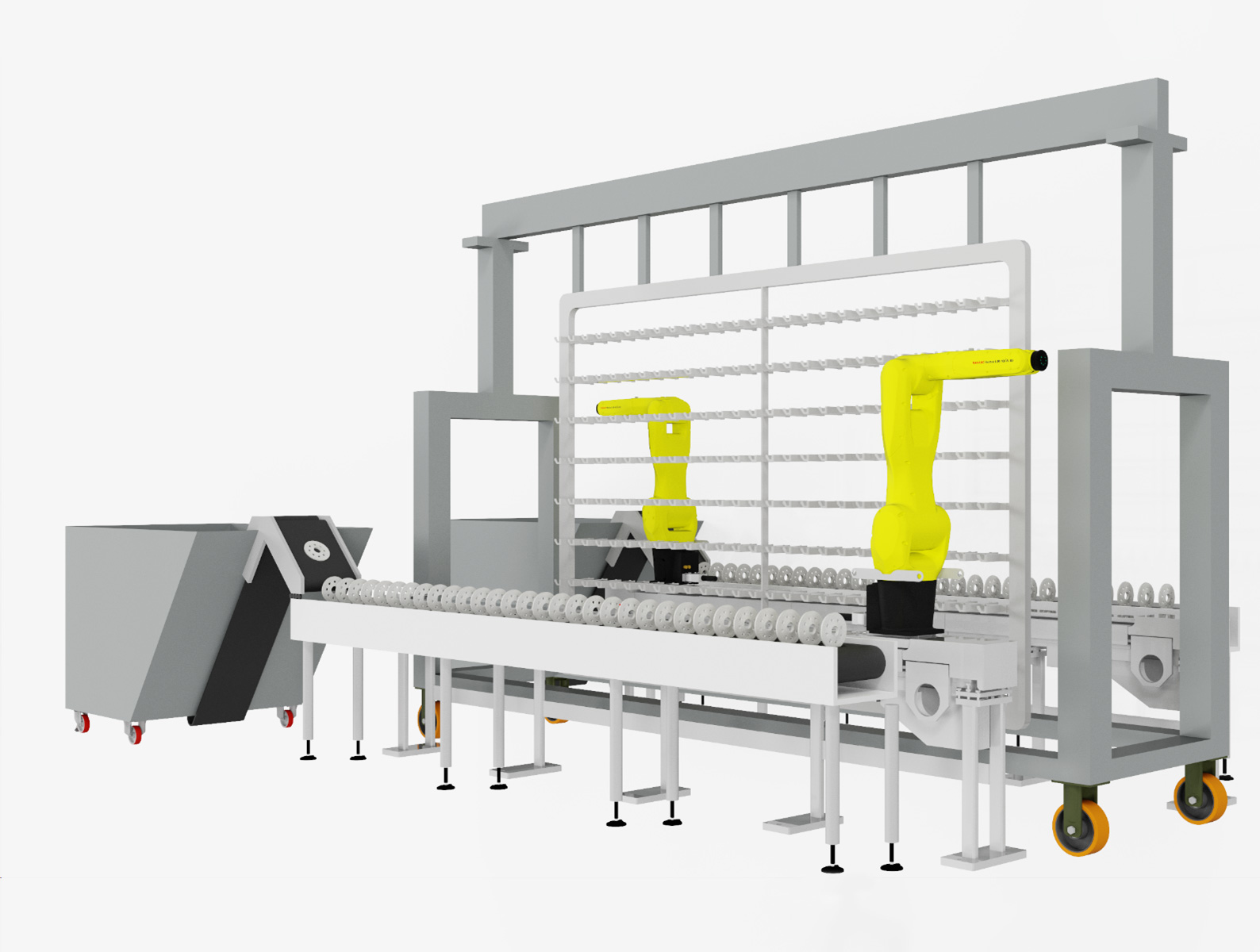

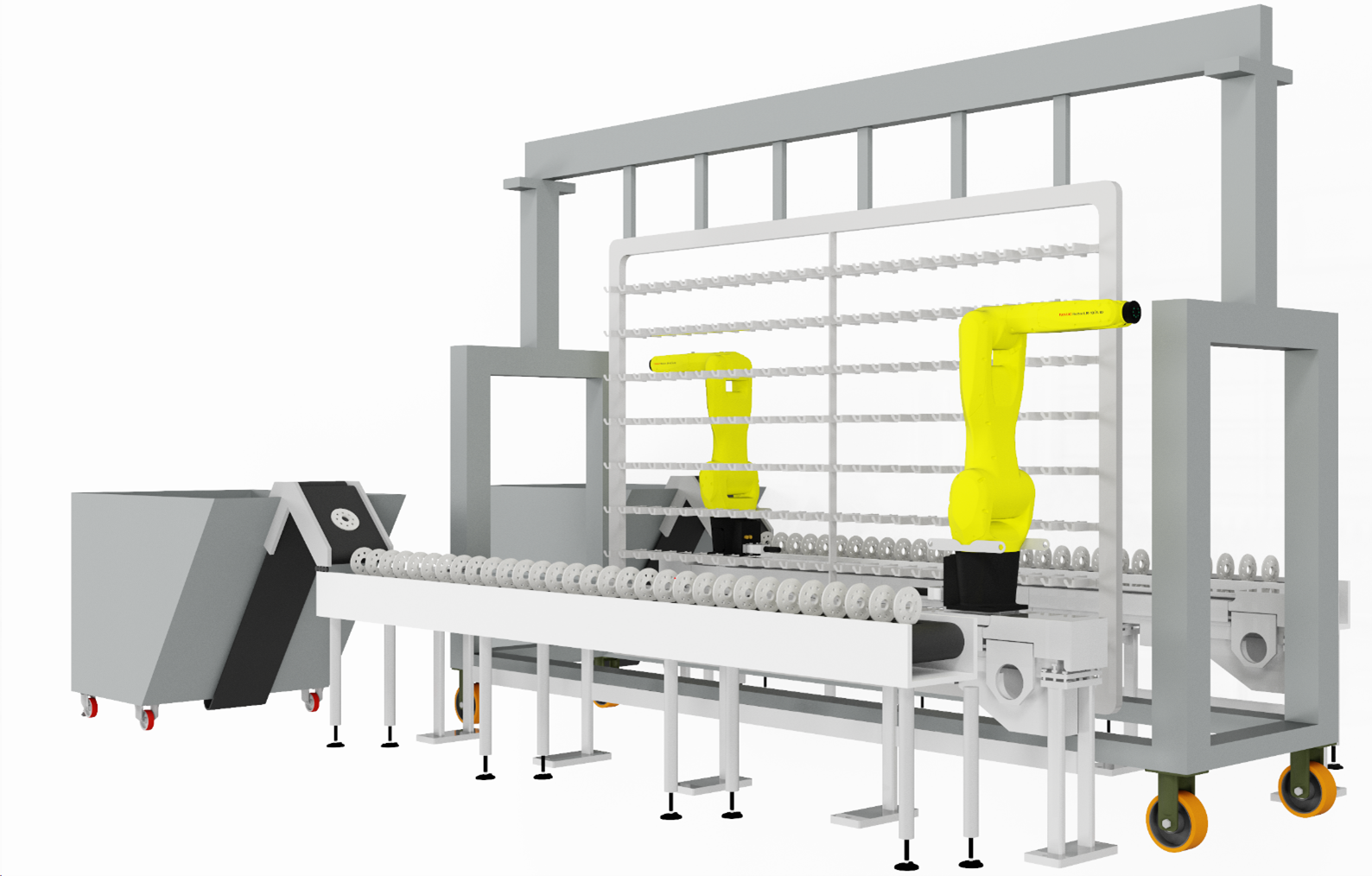

una soluzione chiavi in mano di linea robotizzata ad alta produttività atta all’attrezzaggio di componenti in cornici di titanio per il trattamento di anodizzazione che garantirà una produttività di almeno 25.000 pezzi/giorno;

una piattaforma robotica con moduli di asservimento differenti progettati ad hoc per ogni tipologia di prodotto da trattare. Per ottimizzare i tempi è stato scelto di gestire i prodotti in maniera multipla attraverso l’utilizzo di 2 bracci robotici su un settimo asse. Questa soluzione prevede anche un sistema di visione artificiale per il controllo delle posizioni di inserimento e la supervisione del ciclo per riadeguare la traiettoria ed evitare continui fermi produttivi;

una cella robotizzata mobile a media produttività con utilizzo di un robot per l’automatizzazione della fase di asservimento delle asticelle che demanderà all’operatore la sola fase di carico e scarico.

La piattaforma utilizza il nostro software K-VISION.

L’utilizzo di sistemi robotizzati per l’asservimento dei prodotti permette di:

1

diminuire e/o sostituire il lavoro manuale ripetitivo ed alienante degli operatori;

2.

eliminare la movimentazione manuale dei carichi pesanti;

3.

accelerare la produzione e migliorarla grazie all’eliminazione degli errori umani;

4.

ridurre al minimo il tempo di ciclo e di eseguire il processo in modo continuo;

5.

ottimizzare gli spazi di lavoro.

A seguito dei test effettuati in fase di progettazione sono stati ottenuti risultati in termini di produttività aumentata a confronto di quella attuale.

Produttività AUMENTATA

Per una delle linee prodotto si è passati da 8.2 secondi di tempo manuale dell’operazione a 2 secondi se il ciclo viene eseguito con il robot. A livello di produttività si traduce in 14000 pezzi/8h rispetto ai precedenti 4000 pezzi/8h.

Senza contare che il robot può essere mantenuto in attività per ore maggiori e quindi elimina i tempi di fermo.

Meno SCARTI

La precisione del robot permette di ridurre la percentuale di scarti e ri-lavorazioni.

Bando INAIL

Il progetto vedrà anche il vantaggio di poter usufruire del Bando Inail 2024 per investimenti in attrezzature e macchinari nuovi che riducono movimenti manuali dei carichi.

Le soluzioni progettate rientrano perfettamente nell’indicazione del bando a fondo perduto, permettendo al personale addetto di non doversi più occupare di una fase della produzione che comporta un grosso rischio per la salute dei lavoratori.

Passa all’azione

Raccontaci la tua idea!

Inviaci un’email, chiama in sede o se preferisci mandaci un Whatsapp per parlare con un nostro consulente.

Mail: info@kablator.com – Tel: +39 331 3466711